O crescente consumo de água de coco no país gerou um ‘volumoso’ problema para os grandes centros urbanos, sobrecarregando os aterros sanitários. Cerca de 70% do lixo das praias brasileiras são compostos de cascas de coco verde. Mas o aproveitamento desse resíduo é uma realidade, não só em atividades agrícolas, como pela construção civil e pela indústria, como a automobilística

O expressivo crescimento do consumo de água de coco – considerada um isotônico natural – no país gerou um grave problema para as empresas de limpeza urbana. A água de coco representa entre 20% e 25% do peso total do fruto e a casca pode demorar até oito anos para se decompor. Um copo de 250 ml de água de coco gera mais de um quilo de lixo.

Devido ao seu grande volume, este lixo transformou-se num problema para os serviços municipais de coleta, sobrecarregando os aterros sanitários e vazadouros, favorecendo a presença de vetores transmissores de doenças, mau cheiro, e possibilidade de contaminação do solo e da água.

O Nordeste é o principal produtor do coco distribuído em todo o país, especialmente nos grandes centros urbanos como Rio de Janeiro, São Paulo e Belo Horizonte, e nas praias das capitais da região Sul durante o verão. Apenas na orla do Rio de Janeiro estima-se que o consumo chegue a dois milhões de cocos por mês.

Mas as pesquisas e soluções para o aproveitamento da casca de coco estão bastante avançadas e as alternativas são muitas. Entre os projetos de pesquisa realizados pela Embrapa Agroindústria Tropical, o intitulado “Alternativas de aproveitamento da casca de coco verde”, financiado pelo Banco do Nordeste do Brasil, estima que 70% do lixo recolhido nas praias brasileiras são compostos de cascas de coco verde, cascas que representam até 80% do peso final do fruto.

Aproveitamento da casca

A utilização da fibra de coco é uma boa alternativa não só para ajudar a salvar o xaxim, como também para dar destino a mais de 800 toneladas de casca de coco verde descartadas por ano no Brasil. É do tronco da Dicksonia sellowiana, também conhecida como samambaiaçu, que se extrai o xaxim. Típica da Mata Atlântica, essa planta pode chegar a 20 metros de altura e sua exploração indiscriminada a colocou na lista oficial das espécies brasileiras ameaçadas de extinção.

A tecnologia de processamento das cascas de coco verde desenvolvida pela engenheira química Morsyleide de Freitas Rosa, pesquisadora da Embrapa Agroindústria Tropical (Fortaleza/CE), em parceria com a metalúrgica Fortalmag, transforma esse resíduo em uma nova opção de renda para o produtor. O processamento das cascas gera fibras e substrato. As fibras são utilizadas para a confecção de diversos produtos para uso agrícola, pela indústria e construção civil, em substituição a outras fibras naturais e sintéticas. O pó, rico em potássio e nitrogênio, como adubo orgânico. A casca de seis cocos produz um quilo de fibra.

As cascas de coco verde podem ter aproveitamento integral. – Foto: Cristina Baran

Substrato agrícola e fibra bruta

Segundo Morsyleide Rosa, o pó e a fibra gerados pelo processamento são posteriormente transformados, respectivamente, em substrato agrícola e fibra bruta. O substrato é muito utilizado no cultivo de plantas e na horticultura avançada, pois favorece o manejo mais adequado da água, evitando a umidade excessiva e favorecendo a atividade fisiológica das raízes. Utilizada há várias décadas como um produto isolante em diversas situações, a fibra de coco tem hoje uma diversidade de aplicações – pelas características que apresenta – que acompanham o aumento da demanda crescente por produtos ecologicamente corretos.

Tecida em forma de manta, é um excelente material para ser usado em superfícies sujeitas à erosão provocada pela ação de chuvas ou ventos, como em taludes nas margens de rodovias e ferrovias, em áreas de reflorestamento, em parques urbanos e em qualquer área de declive acentuado ou de ressecamento rápido.

Alternativa ao sintético

A fibra pode ser também uma alternativa viável ao material sintético, como as fibras de vidro, podendo conferir propriedades interessantes em materiais poliméricos, como boa rigidez dielétrica, melhor resistência ao impacto e características de isolamento térmico e acústico.

Na indústria de embalagens existem projetos para a utilização da fibra de coco, como carga para o PET, podendo gerar materiais plásticos com propriedades adequadas para aplicações práticas. O resultando será uma bem vinda contribuição para a resolução de problemas ambientais ao reduzir o tempo de decomposição do plástico.

A indústria da borracha é receptora também de grande número de projetos envolvendo produtos ecológicos diversos, desde a utilização da fibra do coco maduro e verde na confecção de solados de calçados, até encostos e bancos de carros.

Devido às suas excepcionais performances acústicas, a fibra de coco (verde e maduro) contribui para uma redução substancial dos níveis sonoros, sendo a solução ideal para muitos dos problemas na área acústica, superando largamente os resultados obtidos com a utilização de outros materiais.

A fibra do coco (foto acima) é matéria prima para confecção de vários artefatos

Fotos: Embrapa Agroindústria Tropical

Coco na construção civil

A crise energética mundial tem motivado o desenvolvimento de pesquisas sobre o fibrocimento ou fibroconcreto devido ao fato de a fabricação de cimento exigir menor demanda de energia comparada com a necessária à fabricação do aço ou dos plásticos. Assim, no Brasil, a utilização da fibra de coco verde na construção civil pode criar possibilidades no avanço da questão habitacional, através da redução do uso e do custo de materiais, envolvendo a definição de matrizes que inter-relacionam aspectos políticos e socioeconômicos.

Vasos de fibra de coco

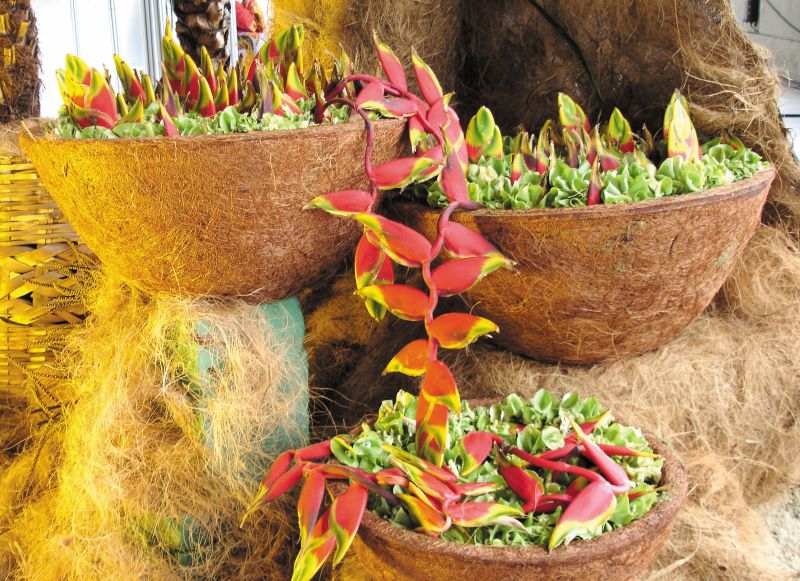

Além dos usos já citados, a fibra da casca de coco verde pode ser utilizada na confecção de vasos, placas e bastões para o cultivo de diversas espécies vegetais. Além de substituírem os vasos e demais utensílios de barro, cimento e plástico, também substituem o principal subproduto extraído da samambaiaçu – o xaxim. A confecção de artesanatos variados também representa uma importante forma de aproveitamento da fibra da casca de coco verde, voltados especialmente aos turistas de outros países, grandes consumidores deste tipo de produto.

Pó de coco no cultivo agrícola

Assim como a fibra, o pó da casca de coco verde pode ser utilizado na confecção de artesanato, compondo uma massa moldável que também origina uma grande gama de produtos. Esse material é amplamente utilizado em diferentes partes do mundo como substrato para plantas.

O substrato obtido a partir dos frutos maduros do coco tem se mostrado como um dos melhores meios de cultivo para a produção de vegetais, principalmente em função de sua estrutura física vantajosa, que proporciona alta porosidade e alto potencial de retenção de umidade, características adequadas ao cultivo agrícola.

O pó de coco é um meio de cultivo 100% natural utilizado para germinação de sementes, propagação de plantas em viveiros e no cultivo de flores e hortaliças. Como o preço da turfa está cada vez mais elevado e as extratoras de turfas foram fechadas, o pó da casca de coco verde surge como uma alternativa que evita a aplicação de substratos que produzem impactos ambientais negativos (turfas, areia, entre outros). As características de absorção de líquidos do pó também possibilita seu uso em derramamentos de óleo e como cama para animais de estimação e laboratório. Comprimido, o pó se transforma em um bricket que substitui a madeira em fornos de pizzarias, padarias, siderúrgicas e outros.

O processo para obtenção da fibra e do pó da casca do coco verde é feito mecanicamente, com a utilização de um conjunto de equipamentos desenvolvidos por meio de parceria entre a Embrapa e a metalúrgica Fortalmag. A implantação de uma unidade de beneficiamento de casca de coco verde pode assumir uma grande diversidade de formas, em razão do produto final pretendido. No caso de uma unidade para a produção de substrato agrícola e fibra bruta, é necessário um galpão para processamento de 200 m² e uma área de armazenamento de igual tamanho. Considerando o custo por metro quadrado de área construída de R$ 350,00, tem-se um investimento em obra civil da ordem de R$ 140.000,00. Soma-se a este valor o investimento em equipamentos da ordem de R$ 50.000,00. Uma unidade deste porte tem capacidade para beneficiar mais de 5.500 toneladas de cascas de coco por ano, produzindo 250 toneladas de fibra e 485 toneladas de pó. O tempo de retorno esperado para o investimento é de um ano.

Os vasos de fibra de coco são resistentes e duráveis, com boa aeração e drenagem – Foto: COCO VERDE

Coxim

Resultados de três anos de pesquisas conduzidas pela pesquisadora Maria Esmeralda Demattê, da Universidade Estadual de São Paulo (Unesp) comprovam que os artefatos produzidos com a fibra do coco são uma das mais importantes alternativas ao xaxim nativo. Conhecido popularmente como ‘coxim’, o xaxim de coco é uma mistura na qual a base é a fibra da casca do coco, misturada a algum aglutinante. Resistente e durável, tem boa aeração e drenagem, dispõe de nutrientes e pH adequados ao cultivo de plantas. A fibra também pode ser usada para a confecção de vasos, placas e bastões para o cultivo de diversas espécies vegetais. O substrato, por sua vez, possui as mesmas propriedades biológicas do xaxim. Outra constatação é que o ‘coxim’ supera o xaxim em teor de fósforo, magnésio e potássio, elementos fundamentais para o desenvolvimento das orquídeas.

Tecnologia de processamento da casca de coco verde

TRITURAÇÃO: a máquina de trituração utiliza facas rotativas em disco, fatiando a casca que, em seguida, passa por marteletes fixos, responsáveis pelo esmagamento da parte fibrosa do fruto.

PRENSAGEM: o material triturado é transportado para uma prensa rotativa horizontal, composta por um conjunto de cinco rolos emborrachados, que extrai o excesso de líquido do produto triturado. Ao final da prensagem, são obtidas as cascas desintegradas, com a umidade reduzida, e, como efluente, o líquido da casca de coco verde (LCCV). Análises preliminares do LCCV identificaram a presença de açúcares fermentescíveis, compostos fenólicos, cátions (cálcio, magnésio, potássio e

sódio) e ânions (cloreto, bicarbonato e sulfato), além de elevados valores de DQO e DBO. Tais características indicam a necessidade de tratamento adequado para esta água residuária gerada no processo de beneficiamento da casca de coco verde.

SELEÇÃO: após a prensagem, as fibras, que correspondem a 30% do produto final, são separadas do pó, equivalente a 70%, em uma máquina selecionadora, que utiliza marteletes fixos helicoidais e uma chapa perfurada.